「検査員の高齢化が進み、10年後には現在の品質管理体制を維持できない」

「目視検査でのヒューマンエラーをなくしたい」

「人手不足でも品質を落とせない」

こうした悩みを抱える製造業の担当者が今、注目しているのがAIによる品質管理です。

この記事でわかること

AIによる品質管理の仕組みと従来手法との違い

導入による5つのメリットと具体的な導入効果データ

業界別の成功事例と投資回収の実績

失敗しないための導入ステップと注意点

費用対効果とROI計算の具体例

この記事では、品質管理へのAI活用について基礎知識から最新トレンドまで、実践に役立つ情報を網羅的に解説します。

中小企業でも導入可能な低コストソリューションや実際の導入企業の定量的な成果データも紹介しますのでぜひ最後までお読みください。

品質管理とは?製造業における重要性とAI活用の背景

品質管理とは、製品やサービスが一定の品質基準を満たしているかを検査・検証し、継続的に改善していく活動のことです。

製造業では不良品の流出防止、顧客満足度の向上、ブランド価値の維持において、品質管理は極めて重要な役割を担っています。

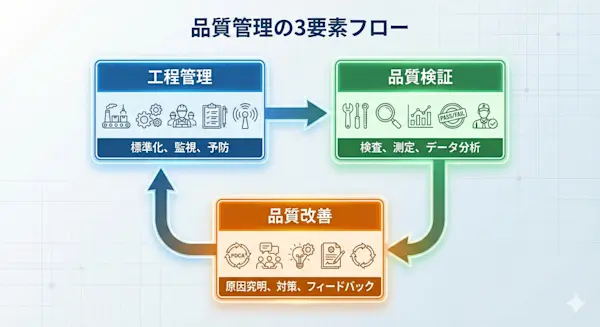

品質管理の定義と3つの構成要素

品質管理はJIS(日本産業規格)において「買い手の要求に合った品質の品物又はサービスを経済的に作り出すための手段の体系」と定義されています。

製造現場における品質管理は、以下の3つの要素で構成されます。

①工程管理 作業手順の標準化、設備の維持管理、作業訓練などを通じて、適切な製造工程を維持する活動です。

②品質検証 完成品や部品、原材料の検査を行い、規格を満たしているかを確認します。受入検査、工程内検査、出荷検査などが含まれます。

③品質改善 不良品が発生した際に原因を追究し、再発防止策を立てて継続的に改善していく活動です。PDCAサイクルを回すことが基本となります。

従来の品質管理が抱える3つの課題

しかし、従来の品質管理手法には限界が見え始めています。

課題①人手不足の深刻化 厚生労働省のデータによると、製造業の生産年齢人口は2020年から2030年にかけて約15%減少すると予測されています。特に熟練検査員の高齢化により、技能継承が喫緊の課題となっています。

課題②ヒューマンエラーの発生 目視検査では、検査員の疲労度や集中力によって判定精度にばらつきが生じます。ある自動車部品メーカーの調査では、8時間労働の後半では不良品見逃し率が前半の1.8倍に上昇したというデータもあります。

課題③検査精度向上の限界 製品の高度化・複雑化に伴い、人の目では判別困難な微細な欠陥の検出が求められるようになりました。0.1mm以下の傷や色ムラなど、人間の視覚能力では限界があるケースが増えています。

実際の製造現場を訪問すると、「ベテラン検査員が定年退職したら、その人の判断基準を誰も再現できない」という声を頻繁に耳にします。属人化した品質管理体制からの脱却が、多くの企業にとって切実な課題となっています。

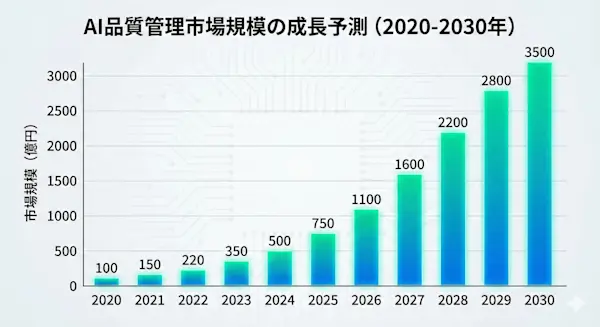

なぜ今、AIによる品質管理が求められるのか

こうした課題を解決する手段として注目されているのが、AI(人工知能)を活用した品質管理です。AIによる品質管理が求められる背景には、以下の3つの要因があります。

①技術の成熟化 ディープラーニング技術の進化により、画像認識AIの精度が飛躍的に向上しました。2015年には人間の認識精度を上回り、現在では99%以上の精度で不良品を検出できるシステムも実用化されています。

②導入コストの低下 クラウド型AIサービスの普及により、初期投資を大幅に抑えた導入が可能になりました。5年前は数千万円だったシステムが、現在では数百万円から導入できるようになっています。

③DX推進の加速 経済産業省が推進する「2025年の崖」問題への対応として、製造業のDX(デジタルトランスフォーメーション)が急務となっており、AI活用がその中核として位置づけられています。

💡ポイント: 品質管理へのAI導入は、単なる「人手不足対策」ではなく、製品品質の飛躍的向上と競争力強化を実現する戦略的投資です。

AIを活用した品質管理とは?従来手法との決定的な違い

AIを活用した品質管理とは、機械学習やディープラーニングなどのAI技術を用いて、製品の検査・分析・予測を自動化する手法です。

従来の目視検査やルールベースの自動検査とは、判定の仕組みが根本的に異なります。

AIによる品質管理の仕組み(機械学習・ディープラーニング)

AI品質管理の核となるのは機械学習とディープラーニングという技術です。

機械学習の基本原理 大量の良品・不良品の画像データをAIに学習させることで、AIが自ら「良品とは何か」「不良品の特徴は何か」というパターンを習得します。

人間がルールを一つひとつプログラミングする必要がなく、データから自動的に判別基準を獲得できる点が革新的です。

ディープラーニングの威力

特にディープラーニング(深層学習)ではニューラルネットワークという人間の脳を模した構造を用いることで、複雑なパターン認識が可能になります。

例えば、「傷」と判定すべき箇所と「製品の模様」として許容すべき箇所をAIが自動的に区別できるようになります。

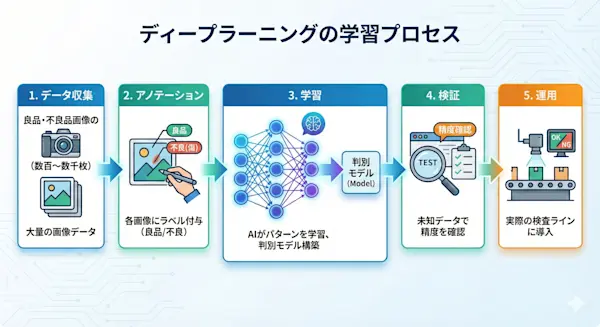

学習プロセスは以下の流れで進みます

データ収集

良品・不良品の画像を数百〜数千枚撮影

アノテーション

各画像に「良品」「不良(傷)」などのラベルを付与

学習

AIがパターンを学習し、判別モデルを構築

検証

未知のデータで精度を確認

運用

実際の検査ラインに導入

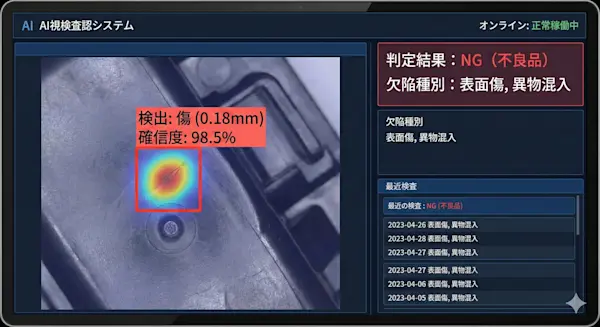

画像認識AIによる外観検査の原理

外観検査AIの中核技術が画像認識です。

CNN(畳み込みニューラルネットワーク)という技術を用いて、製品画像から傷・汚れ・変形・色ムラなどを検出します。

検出の仕組み

カメラで製品を撮影

AIが画像を数万〜数百万のピクセル単位で解析

学習済みモデルと照合し、異常箇所を特定

良品/不良品を判定し、不良の場合は箇所と種類を出力

従来の画像処理では「輝度値が○○以上なら傷」といった単純なルールしか設定できませんでしたが、AIは「この形状・サイズ・位置関係は許容範囲内の傷ではなく、製品仕様の一部」といった高度な判断が可能です。

ある電子部品メーカーでは、基板上の0.05mmの微細な傷を99.7%の精度で検出するAIシステムを導入し、従来は見逃していた不良品の流出をゼロにすることに成功しました。

異常検知AIによる予知保全の仕組み

品質管理AIは外観検査だけではありません。

異常検知AIは、製造装置の異常を事前に検知し、不良品の発生を未然に防ぎます。

予知保全の原理

センサーで装置の振動・温度・音・電流値などを常時モニタリング

正常時のデータパターンをAIが学習

パターンからの逸脱を検知すると、異常の兆候として警告

故障前にメンテナンスを実施し、不良品発生を防止

JR西日本の新幹線では、走行音をAIが分析して異常を検知するシステムを導入し、台車破断などの重大インシデントを未然に防ぐ体制を構築しています。

従来手法(目視検査・統計的品質管理)との比較表

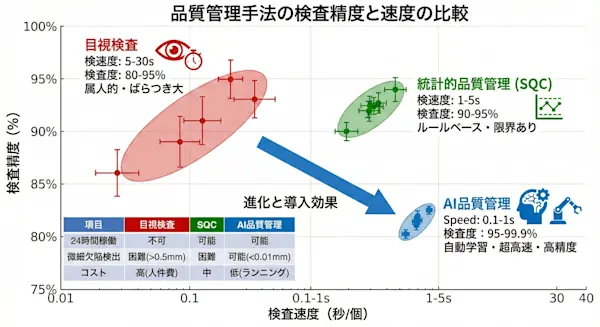

比較項目 | 従来の目視検査 | 統計的品質管理(SQC) | AI品質管理 |

検査精度 | 80-95% (検査員により変動) | 90-95% (ルール設定範囲内) | 95-99.9% (学習により向上) |

検査速度 | 1個あたり5-30秒 | 1個あたり1-5秒 | 1個あたり0.1-1秒 |

24時間稼働 | 不可(交代制必要) | 可能 | 可能 |

判定基準 | 属人的 | ルールベース | データから自動学習 |

微細欠陥検出 | 困難(限界0.5mm程度) | 困難 | 可能(0.01mm以下も検出) |

初期費用 | 低(人件費のみ) | 中(装置費用) | 中〜高(AI開発費含む) |

ランニングコスト | 高(人件費継続) | 低 | 低 |

柔軟性 | 高(判断変更容易) | 低(ルール変更必要) | 高(再学習で対応) |

技能継承 | 困難 | 不要 | 不要(モデル化済み) |

💡ポイント: AIは従来手法を完全に置き換えるのではなく、「AIが1次判定→人間が最終確認」という組み合わせで、最高の品質保証体制を構築できます。

AIによる品質管理の5つのメリット: データで見る導入効果

AI品質管理の導入により、製造現場では具体的にどのような効果が得られるのでしょうか。

実際の導入企業のデータをもとに、5つの主要メリットを解説します。

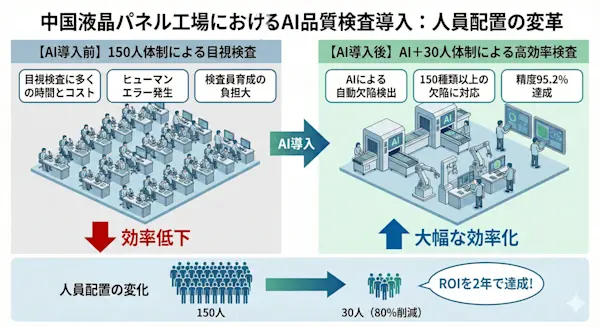

メリット① 人手不足の解消と省人化

導入効果データ

中国の液晶パネル工場: 検査人員150名→AI導入後は30名に削減(80%削減)

国内自動車部品メーカー: 3交代制24名→1交代制8名に削減(67%削減)

食品工場: 検査工程の人員を50%削減し、削減した人員を付加価値業務にシフト

少子高齢化により製造業の人手不足は今後さらに深刻化します。

厚生労働省の調査では、2030年には製造業で約120万人の労働力が不足すると予測されています。

AI導入により検査工程の省人化を実現できれば、限られた人材をより重要な業務に配置できます。

ある中小製造業では、検査員3名のうち2名をAIに置き換え、残る1名を品質改善活動の専任担当にしたところ不良率が従来の半分に低下したという事例があります。

メリット② ヒューマンエラーの防止と品質の安定化

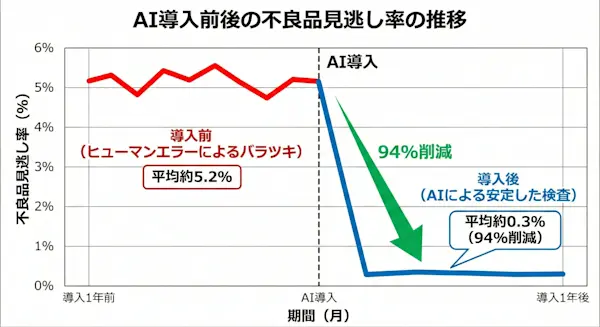

導入効果データ

電子部品メーカー: 不良品見逃し率 5.2%→0.3%に改善(94%削減)

半導体工場: 検査バラツキ(標準偏差)が従来の1/10に縮小

自動車部品工場: 市場流出不良件数 年間50件→3件に削減

人間の検査には、疲労・集中力の低下・個人差という避けられない要因があります。

特に検査員による判定基準のバラツキは、品質の不安定化を招きます。

AIは疲労せず、24時間同じ基準で判定を続けられます。

また、一度確立した判定基準は全ての検査装置で共有できるため、ラインや工場による品質バラツキも解消できます。

メリット③ 検査精度の向上(人の目を超える判別能力)

導入効果データ

樹脂成形品: 0.1mm以下の微細な傷を99.5%の精度で検出

ガラス基板: 人間では判別不可能な0.03mmの異物を検出

金属プレス品: 人間の目では識別困難な微細な色ムラを定量的に判定

AIの最大の強みは、人間の視覚能力を超える検査精度です。

ディープラーニングを用いた画像認識AIは、以下のような人間には困難な検査が可能です

0.01mm単位の寸法測定

微細な色差の定量的判定(ΔE値で0.5以下の差も検出)

複雑な形状の3D計測

赤外線・紫外線カメラとの組み合わせによる内部欠陥検出

自動車のボディ塗装検査では人間の目では「同じ色」に見える塗装面の微細な色ムラをAIが検出し、高級車の品質基準をクリアできるようになった事例があります。

メリット④ 検査スピードの向上と生産性アップ

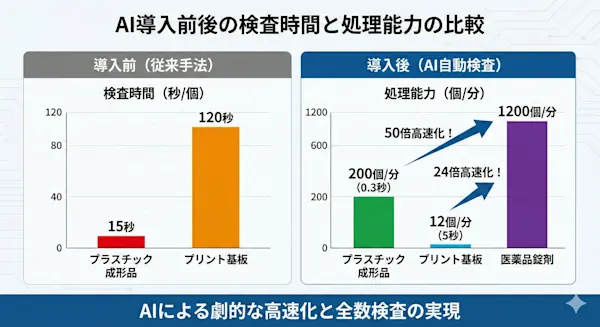

導入効果データ

プラスチック成形品: 1個あたり検査時間 15秒→0.3秒(50倍高速化)

プリント基板: 1枚あたり検査時間 120秒→5秒(24倍高速化)

医薬品錠剤: 処理能力 毎分100錠→毎分1,200錠(12倍向上)

AIによる自動検査は検査時間を劇的に短縮します。

人間が1個あたり10〜30秒かかる検査を、AIは0.1〜1秒で完了できます。

これにより以下の効果が得られます

生産ラインの高速化

:検査がボトルネックにならない

全数検査の実現

従来は抜き取り検査だった工程も全数検査が可能に

リードタイム短縮

検査待ち時間の削減により、製品の出荷までの時間を短縮

メリット⑤ ベテラン技能の形式知化と技術継承

導入効果データ

金属加工メーカー: 40年のベテラン検査員の判断基準をAIモデル化し、若手社員でも同等の判定が可能に

鋳造工場: 熟練者の「音」による良否判定をAI化し、技能継承問題を解決

繊維工場: 職人の「触感」による品質判定を画像AIで再現

製造現場ではベテラン技能者の「暗黙知」が品質を支えています。

しかし、その判断基準は言語化・数値化が困難で、技能継承が大きな課題となっています。

AIは、ベテランの判断を大量のデータから学習することで、暗黙知を形式知化できます。

一度AIモデル化すれば、その技能は永続的に保存され、どの工場・どの時間帯でも再現可能になります。

💡実践アクション: まずは「ベテランが退職したら困る」工程からAI化を検討しましょう。技能継承とコスト削減を同時に実現できます。

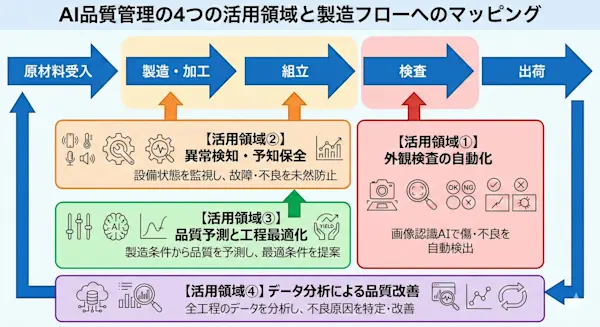

AIによる品質管理の4つの活用領域 製造現場での実践例

AI品質管理は、製造現場のさまざまな工程で活用されています。

代表的な4つの活用領域と、具体的な実践例を紹介します。

活用領域① 外観検査の自動化

最も導入が進んでいる領域が外観検査です。

画像認識AIを用いて、製品の傷・汚れ・変形・色ムラ・異物混入などを自動検出します。

具体的な適用例

電子部品

プリント基板のはんだ不良、部品実装ミス、パターン欠損の検出

自動車部品

プレス品の傷・打痕、塗装の色ムラ・異物付着の検出

食品

異物混入、形状不良、焼き色不良の検出

医薬品

錠剤の欠け・割れ、印字不良、異物混入の検出

繊維・アパレル

生地の織りムラ、縫製不良、汚れの検出

検査精度の実例: あるプラスチック成形品メーカーでは従来の目視検査では検出率85%だった0.2mm以下の傷を、AI導入後は98.5%の精度で検出できるようになりました。

外観検査AIの導入で特に効果が高いのは、「判定基準が曖昧な検査」です。例えば「この程度の傷はOK/NG?」という判断がベテランでも揺れる場合、AIに大量の合否事例を学習させることで、一貫した基準を確立できます。

活用領域② 異常検知・予知保全

製造装置の異常を事前に検知し、突発的な故障による不良品発生を防ぐ活用法です。

具体的な適用例

振動監視

モーターやポンプの異常振動から軸受けの劣化を検知

音声監視

設備の異音から異常の兆候を検出(JR西日本の新幹線事例)

温度監視

金型やヒーターの温度異常から品質低下を予測

電流値監視

プレス機の負荷電流から金型摩耗を検知

画像監視

生産工程の様子を動画解析し、作業ミスや設備異常を検出

効果実績

突発故障による生産停止時間を70%削減

計画的メンテナンスにより、保全コストを30%削減

不良品の大量発生を未然防止(年間損失額1,200万円→50万円に削減)

活用領域③ 品質予測と工程最適化

過去の製造データとAIを組み合わせて製品品質を事前予測したり、最適な製造条件を導き出したりする活用法です。

具体的な適用例

品質予測

製造条件(温度・圧力・時間等)から完成品の品質を事前予測

条件最適化

目標品質を達成する最適な製造パラメータをAIが提案

歩留まり向上

不良発生パターンを分析し、根本原因を特定

レシピ最適化

材料配合比や加工条件の最適化

成功事例: 半導体製造では、プロセス条件(温度・時間・ガス流量など)と最終製品の電気特性の関係をAIが学習し、歩留まりを従来の82%から94%に向上させた事例があります。

品質予測AIは、「作ってみないと分からない」という試行錯誤を削減できる点が大きなメリットです。新製品立ち上げ時の不良率低減に特に効果を発揮します。

活用領域④ データ分析による品質改善

蓄積された検査データをAIで分析し、品質改善のヒントを発見する活用法です。

具体的な適用例

不良要因分析

膨大な製造データから不良発生の真因を特定

トレンド分析

品質データの時系列変化から劣化傾向を早期発見

相関分析

複数の製造条件と品質の相関関係を可視化

クラスター分析

不良品のパターンを分類し、対策の優先順位を決定

分析事例: ある自動車部品メーカーでは、50種類以上の製造パラメータと不良率の関係をAIで分析した結果、従来は気づかなかった「材料ロット×加工温度×湿度」の3要素の組み合わせが不良発生の主要因だと判明し、対策により不良率を60%削減しました。

💡実践アクション: 自社の製造工程で「最も不良が多い工程」または「最も検査に時間がかかっている工程」から、AI導入を検討しましょう。

業界別AI品質管理の導入事例|成功企業の実績データ

実際にAI品質管理を導入し成果を上げている企業の事例を業界別に紹介します。

自動車業界 アウディの事例: プレス工場の自動検査

導入背景

ドイツの高級自動車メーカー・アウディは、プレス工場で製造される自動車部品のひび割れ検査に課題を抱えていました。

従来は、従業員による目視チェックと画像ソフトウェアによる内視鏡撮影画像の判定という2段階体制でしたが、検査に時間がかかる上、光の当たり方によって誤判定が発生していました。

導入したAIシステム

画像認識AIによるひび割れ自動検知システム

数百万枚のサンプル画像を学習

光の当たり具合が異なる条件でも正確に検知

導入効果

検査時間: 数分→

数秒

に短縮

検査精度: 光条件による誤判定をほぼゼロ化

検査員の負担軽減と、より高度な品質改善業務へのシフトを実現

アウディの事例で特筆すべきは、「数百万枚」という大量の学習データを準備した点です。初期の労力は大きいですが、その分、高い精度を実現しています。

電子部品業界 中国液晶パネル工場の事例: 150人→AI化

導入背景

中国のある液晶パネル工場では、150人体制で製品品質検査の各工程を目視で行っていました。

しかし、目視検査には作業時間がかかり、ヒューマンエラーも発生。

加えて、検査員の育成にも多くのコストと時間を要していました。

導入したAIシステム

IBMのサポートを受けた画像認識AI

150種類以上の欠陥コードに対応

データクレンジングと機械学習の組み合わせ

導入効果

欠陥分析精度: 当初65%→95.2%に向上

検査人員: 150名→30名

に削減(80%削減)

人件費を大幅削減し、ROIを2年で達成

成功のポイント: 当初は精度が65%と低かったものの、検査画像の背景をマスキングしたり、フリッピング処理(画像の反転)を施したりする対策を実施。さらにIBMからデータクレンジングのサポートを受けることで、精度を大幅に向上させました。

鉄道業界 JR西日本の事例: 走行音による異常検知

導入背景

2017年12月、JR西日本の山陽新幹線のぞみの台車が破断寸前のまま約3時間運行を続けた重大インシデントが発生。

乗務員は異音や振動など30の異変に気付きながらも運行を続け、国の運輸安全委員会から「重大インシデント」と認定されました。

導入したAIシステム

線路近くのマイクで走行音を録音

正常な走行音を学習したAI判別システム

異常音を検知すると司令所に自動通知

導入効果

車両への設備追加不要(線路脇のマイクのみ)

人間の耳では判別困難な微細な異常音も検知可能

重大事故の未然防止体制を構築

JR西日本の事例は、「音」という非構造化データをAIで分析する好例です。

画像だけでなく、音・振動・温度など、あらゆるセンサーデータがAI活用の対象になります。

建設業界 鹿島建設の事例: コンクリート品質管理

導入背景

土木分野のコンクリート工事では、アジテータ車から荷卸しされるコンクリートの品質を現場で確認する必要がありますが、従来は少数サンプルの試験に留まり、全量の品質保証は困難でした。

導入したAIシステム

荷卸し中のコンクリートを動画撮影

動画像解析により施工性の良否をリアルタイム判定

連続RI水分計と併用し、強度・耐久性も連続モニタリング

導入効果

施工性の悪いコンクリートを全量検査で確実に排除

配管閉塞などの施工トラブルを未然防止

少人数で総合的な品質管理を実現

構造物の品質確保と長寿命化に貢献

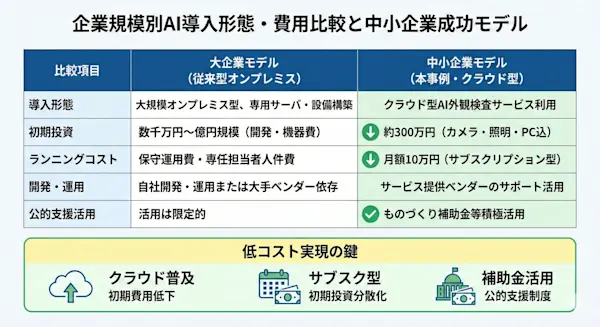

中小企業の成功事例 低コストで実現したAI外観検査

導入背景

従業員50名の金属プレス加工メーカー(年商8億円)ではベテラン検査員の定年退職を控え、技能継承が課題でした。

しかし、大手企業のような数千万円の投資は困難でした。

導入したAIシステム

クラウド型AI外観検査サービスを採用

初期費用300万円(カメラ・照明・PC含む)

月額利用料10万円のサブスクリプション型

導入効果

初期投資を従来型の1/10に抑制

検査精度: 従来85%→97%に向上

検査時間: 1個あたり20秒→2秒に短縮

投資回収期間: 14ヶ月で達成

中小企業でも導入可能な理由

クラウド型サービスの普及により初期費用が低下

サブスクリプション型で初期投資を分散化

ものづくり補助金などの公的支援制度の活用

💡実践アクション: 中小企業の場合、まず補助金の活用を検討しましょう。ものづくり補助金、IT導入補助金、省力化投資補助金など、AI導入を支援する制度が複数あります。

AI品質管理導入の5つのステップ 失敗しないための実践ガイド

AI品質管理を成功させるには正しい手順で導入を進めることが重要です。

実践的な5ステップを解説します。

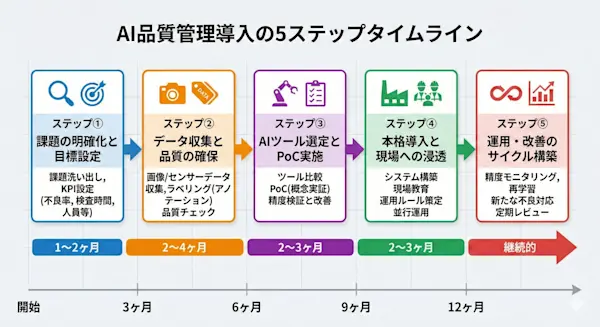

ステップ① 課題の明確化と目標設定

実施内容

現状の品質管理体制の課題を洗い出し

AI導入で解決したい課題の優先順位付け

定量的な目標設定(KPI設定)

具体的な進め方

まず、品質管理の現状を可視化します。

不良率、検査時間、検査員数、不良品流出件数、クレーム件数などのデータを収集し、「どこに最大の課題があるか」を特定します。

KPI設定例

不良品検出率: 現状90%→目標98%以上

検査時間: 1個あたり15秒→3秒以内

人員削減: 検査員6名→2名(AI監視要員)

投資回収期間: 24ヶ月以内

所要期間: 1〜2ヶ月

目標設定で重要なのは「現実的な数値」にすることです。「不良率ゼロ」のような完璧主義的な目標は、PoC段階で挫折しやすいです。

まずは「現状の2倍の精度」など達成可能な目標から始めましょう。

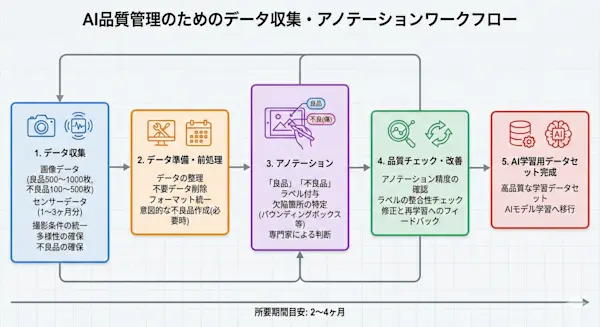

ステップ② データ収集と品質の確保

実施内容

AIの学習に必要なデータ(画像・センサーデータ)の収集

データのラベリング(アノテーション)作業

データ品質のチェックと改善

必要なデータ量の目安

外観検査AI: 良品画像500〜1,000枚、不良品画像(種類ごとに)100〜500枚

異常検知AI: 正常時のセンサーデータ 1〜3ヶ月分

データ収集の注意点

撮影条件の統一

照明・角度・距離を一定に保つ

多様性の確保

製品ロット、時間帯、製造条件を変えてデータ収集

不良品の確保

実際の不良品が少ない場合、意図的に不良品を作成することも検討

所要期間: 2〜4ヶ月

ステップ③ AIツール選定とPoC実施

実施内容

AI品質管理ツール・ベンダーの比較検討

PoC(概念実証)の実施

精度検証と改善

ツール選定のポイント

自社の検査対象(製品・欠陥種類)への適合性

必要な精度が達成可能か

既存システムとの連携可否

サポート体制の充実度

費用対効果

PoC実施の流れ

少量データでAIモデルを作成

テストデータで精度評価

目標精度に達しない場合、データ追加や条件調整

精度80%以上を達成できればPoC成功と判断

所要期間: 2〜3ヶ月

PoC段階で精度80%を達成できれば、本格導入後に90%以上に改善できるケースが多いです。最初から完璧を目指さず、段階的に精度を上げる戦略が重要です。

ステップ④本格導入と現場への浸透

実施内容

本番環境へのシステム構築

製造ラインへの組み込み

検査員・オペレーターへの教育

運用ルールの策定

導入時の注意点

並行運用期間の設定

最初の1〜2ヶ月は、AIと人間の両方で検査を実施し、AIの判定精度を確認

現場の巻き込み

検査員を「AIの監視役」として位置づけ、AIに置き換えられる不安を軽減

段階的な適用

全工程一斉導入ではなく、1工程ずつ導入

所要期間: 2〜3ヶ月

ステップ⑤ 運用・改善のサイクル構築

実施内容

AIの判定結果と実際の良否の照合

誤判定の分析と再学習

定期的な精度モニタリング

新たな不良パターンへの対応

運用体制の構築

週次レビュー

AIの誤判定事例を確認し、再学習の必要性を判断

月次報告

不良検出率、検査時間、コスト削減効果などのKPIを経営層に報告

四半期改善

新たな不良パターンが発生した場合、学習データを追加して精度向上

所要期間: 継続的

💡実践アクション: 導入プロジェクトには、品質管理部門だけでなく、製造部門・IT部門・経営層を巻き込んだ横断チームを組成しましょう。

AI品質管理導入時の3つの課題と対策 よくある失敗パターン

AI導入は多くのメリットがある一方、課題も存在します。

典型的な3つの課題と、その対策を解説します。

課題① 初期コストと学習データ準備の負担

課題の詳細

AI品質管理の導入にはシステム開発費、ハードウェア費、導入支援費などの初期投資が必要です。

費用相場は以下の通りです。

小規模導入

(1ライン): 300万〜800万円

中規模導入

(複数ライン): 1,000万〜3,000万円

大規模導入

(工場全体): 5,000万円〜

また、学習データの準備(撮影・アノテーション作業)にも相応の工数がかかります。

対策

段階的導入

全工程一斉導入ではなく、効果が高い1工程から開始

クラウド型サービスの活用

初期費用を抑えられるサブスクリプション型を選択

補助金の活用

ものづくり補助金、IT導入補助金、省力化投資補助金などを活用

ROI重視

「投資回収期間24ヶ月以内」など明確な基準を設定

補助金を活用すれば、初期費用の1/2〜2/3を賄えるケースもあります。

ただし、申請には事業計画の作成が必要なので、早めに準備を始めましょう。

課題② 既存システムとの連携・統合

課題の詳細

AI品質管理システムを既存の生産管理システム、トレーサビリティシステム、MES(製造実行システム)などと連携させる必要があります。

しかし、システムの規格が異なる場合、連携が困難になります。

対策

API連携の確認

導入前に、既存システムとのAPI連携が可能か確認

標準規格の採用

OPC-UAなどの製造業標準規格に対応したシステムを選定

段階的統合

まずスタンドアロンで運用し、効果確認後に既存システムと統合

システム連携の重要性

AI品質管理の判定結果を製造条件や原材料ロットなどの情報と紐づけることで不良発生の根本原因分析が可能になります。

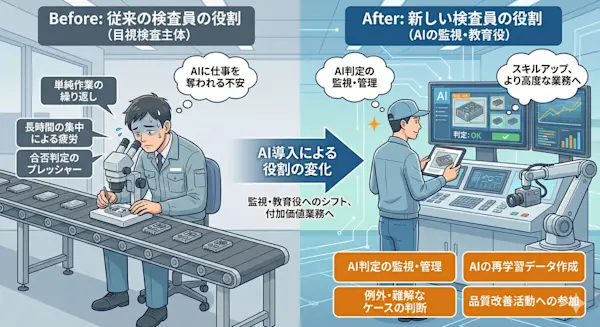

課題③ 現場の理解と協力の獲得

課題の詳細

「AIに仕事を奪われる」という不安から、検査員や現場作業者がAI導入に抵抗を示すケースがあります。

また、AIの判定を信頼せず、結局は人間が再チェックしてしまい、効率化につながらない場合もあります。

対策

早期の情報共有

プロジェクト開始時から現場に目的と効果を説明

役割の再定義

検査員を「AIの監視・教育役」として位置づけ、より高度な業務にシフト

成功体験の共有

PoC段階から現場を巻き込み、精度向上の過程を共有

雇用への配慮

人員削減ではなく、人員の再配置(付加価値業務へのシフト)を明示

経験: ある企業では、検査員を「AIトレーナー」という新しい役職にしてAIの精度向上を担当してもらうことで抵抗感を解消しました。

AIを「敵」ではなく「育てるべきツール」と認識してもらうことが重要です。

失敗事例① 学習データ不足で精度が出なかったケース

失敗の詳細

ある電子部品メーカーではAI外観検査を導入しましたが学習データとして良品画像100枚、不良品画像50枚しか準備しませんでした。

その結果、PoC段階での精度が60%に留まり、実用化を断念しました。

失敗の原因

学習データ量が圧倒的に不足

不良品の種類ごとのデータが少なすぎた(各種類10枚以下)

撮影条件(照明・角度)のバリエーションが不足

教訓: 最低でも良品500枚、不良品(種類ごとに)100枚は準備すべきです。また、実際の製造現場では照明条件や製品の向きが微妙に変わるため、多様な条件でのデータ収集が必須です。

失敗事例② 撮影環境が不適切だったケース

失敗の詳細

ある樹脂成形品メーカーではAI外観検査を導入しましたが撮影時の照明が不安定(外光が入る環境)だったため、同じ製品でも時間帯によって画像の明るさが変わり、AIの判定精度が安定しませんでした。

失敗の原因

撮影環境の照明が不安定

カメラの設置位置・角度が適切でなかった

製品のセット方法が作業者によってバラついていた

教訓: AI外観検査では、撮影環境の安定性が極めて重要です。

以下の点に注意しましょう

LED照明などの安定した光源を使用

外光を遮断したブース内で撮影

カメラ・照明の位置を固定

製品のセット位置を治具で固定

💡実践アクション: 失敗を避けるには、経験豊富なベンダーと協力することが重要です。自社だけで進めず、実績のあるパートナーに相談しましょう。

AI品質管理ツール・ソリューション比較 目的別の選び方

市場には多様なAI品質管理ツールが存在します。目的別に代表的なソリューションを紹介します。

外観検査特化型AIツール5選

①製造業向けクラウド型AIサービス

特徴: 初期費用を抑えたサブスクリプション型

価格: 初期費用200万〜、月額8万〜

適用: 中小企業の外観検査自動化

実績: 金属加工、樹脂成形、食品など

②エッジAI搭載カメラシステム

特徴: カメラ本体にAI処理機能を内蔵

価格: 1台150万〜300万円

適用: ライン速度が速い製造現場

実績: 自動車部品、電子部品

③ディープラーニング画像検査ソフトウェア

特徴: 自社でカスタマイズ可能なソフトウェア型

価格: ライセンス費100万〜、カスタマイズ費別途

適用: IT部門がある大企業

実績: 半導体、液晶パネル

④3D外観検査システム

特徴: 3Dカメラとの組み合わせで立体形状も検査

価格: 1,000万〜3,000万円

適用: 複雑形状の製品検査

実績: 自動車ボディ、鋳造品

⑤モバイル型AI検査システム

特徴: タブレット・スマホで検査可能

価格: 初期費用50万〜、月額5万〜

適用: 建設現場、保守点検

実績: コンクリート検査、設備点検

統合型品質管理AIプラットフォーム3選

①総合品質管理プラットフォーム

外観検査、異常検知、品質予測を統合

大手製造業向け

価格帯: 数千万〜億円規模

②クラウド型MES+AI品質管理

製造実行システムとAI品質管理を統合

中堅製造業向け

価格帯: 1,000万〜5,000万円

③IoT+AI品質管理プラットフォーム

センサーデータ収集からAI分析まで一気通貫

スマートファクトリー構築

価格帯: 3,000万〜1億円

中小企業向け低コストソリューション

特徴

初期費用300万円以下

クラウド型で月額課金

専門知識不要で導入可能

サポート体制が充実

代表的なサービス

クラウド型AI外観検査SaaS

モバイルアプリ型品質記録システム

簡易版異常検知サービス

適用例: 従業員50名規模の金属加工メーカーが、クラウド型AIサービスで外観検査を自動化。初期費用280万円、月額9万円で運用し、14ヶ月で投資回収を達成。

中小企業の場合、クラウド型サービスを活用することで、初期投資を大企業の1/10程度に抑えられます。

「AIは大企業のもの」という思い込みを捨て、まず気軽に試してみることをお勧めします。

ツール選定の5つのポイント

①自社の検査対象への適合性

製品の形状・サイズ・材質に対応しているか

検出したい欠陥種類に対応しているか

②必要精度の達成可能性

PoC実施で目標精度が達成できるか

ベンダーの実績・事例を確認

③既存システムとの連携

生産管理システムとのデータ連携が可能か

API提供の有無

④サポート体制

導入支援の内容と期間

運用開始後のサポート体制

トラブル時の対応スピード

⑤費用対効果

初期費用+5年間のランニングコストで試算

人件費削減・不良削減効果との比較

投資回収期間が3年以内か

💡実践アクション: 最低3社から提案を受け、PoC実施を条件に比較検討しましょう。カタログスペックだけでなく、実際の精度確認が重要です。

AI品質管理の費用対効果 投資回収期間とROI計算方法

AI品質管理の導入を経営判断する上で最も重要なのが、費用対効果の見極めです。

具体的な計算方法を解説します。

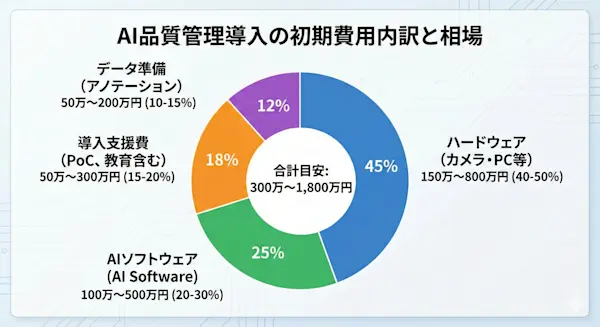

導入費用の内訳と相場感

初期費用の内訳

項目 | 費用相場 | 備考 |

AIソフトウェア | 100万〜500万円 | カスタマイズ度合いによる |

ハードウェア(カメラ・PC等) | 150万〜800万円 | 台数・性能による |

導入支援費 | 50万〜300万円 | PoC実施、教育含む |

データ準備(アノテーション) | 50万〜200万円 | 外注の場合 |

合計 | 300万〜1,800万円 | 規模により変動 |

規模別の費用例

小規模

(1ライン、中小企業): 300万〜800万円

中規模

(複数ライン): 1,000万〜3,000万円

大規模

(工場全体): 5,000万円〜1億円

ランニングコストの見積もり

年間ランニングコスト

項目 | 費用相場(年間) | 備考 |

ソフトウェア保守料 | 初期費用の10〜15% | 年間50万〜200万円程度 |

クラウド利用料 | 月額5万〜20万円 | クラウド型の場合 |

ハードウェア保守 | 10万〜50万円 | カメラ・PC等 |

AI再学習・チューニング | 30万〜100万円 | 年1〜2回実施 |

合計 | 100万〜400万円 |

ランニングコストで見落としがちなのが「AI再学習」の費用です。

新しい不良パターンが発生した場合、学習データを追加して精度を維持する必要があります。

年に1〜2回は再学習を計画しましょう。

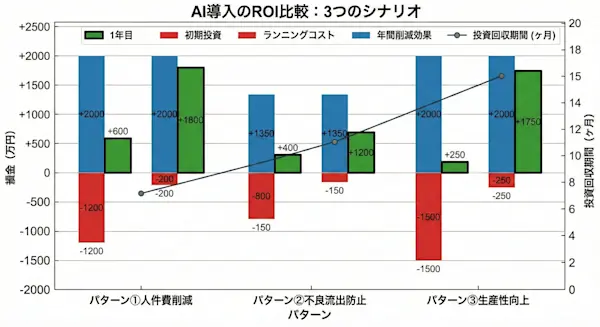

ROI計算の具体例 3パターン

パターン① 人件費削減効果が大きいケース

前提条件

検査員6名→2名に削減(4名削減)

検査員の年間人件費: 500万円/人

AI導入費用: 初期1,200万円、年間ランニング200万円

削減効果(年間)

人件費削減: 500万円 × 4名 = 2,000万円

ROI計算

1年目: 2,000万円 - 1,200万円 - 200万円 =

+600万円

2年目以降: 2,000万円 - 200万円 =

+1,800万円/年

投資回収期間: 約8ヶ月

パターン② 不良品流出防止効果が大きいケース

前提条件

市場流出不良による損失: 年間1,500万円(クレーム対応・リコール費用含む)

AI導入で流出不良を90%削減

AI導入費用: 初期800万円、年間ランニング150万円

削減効果(年間)

不良流出削減: 1,500万円 × 90% = 1,350万円

ROI計算

1年目: 1,350万円 - 800万円 - 150万円 =

+400万円

2年目以降: 1,350万円 - 150万円 =

+1,200万円/年

投資回収期間: 約11ヶ月

パターン③ 生産性向上効果が大きいケース

前提条件

検査時間短縮により生産能力20%向上

増産による売上増: 年間1,000万円

AI導入費用: 初期1,500万円、年間ランニング250万円

削減効果(年間)

売上増加: 1,000万円

人件費削減(検査員2名削減): 500万円 × 2名 = 1,000万円

合計

2,000万円

ROI計算

1年目: 2,000万円 - 1,500万円 - 250万円 =

+250万円

2年目以降: 2,000万円 - 250万円 =

+1,750万円/年

投資回収期間: 約15ヶ月

投資回収期間の目安(業界・規模別)

業界別の投資回収期間実績

業界 | 平均投資回収期間 | 主な効果 |

自動車部品 | 12〜18ヶ月 | 人件費削減+不良削減 |

電子部品 | 10〜15ヶ月 | 検査速度向上+精度向上 |

食品 | 15〜24ヶ月 | 異物混入防止+人件費削減 |

医薬品 | 8〜12ヶ月 | 不良流出防止(リスク大) |

金属加工 | 14〜20ヶ月 | 人件費削減+技能継承 |

企業規模別の傾向

大企業

投資額は大きいが、削減効果も大きく、12〜18ヶ月で回収

中堅企業

クラウド型活用で初期費用を抑え、18〜24ヶ月で回収

中小企業

補助金活用+サブスク型で、実質的な投資額を抑えて導入

💡実践アクション: ROI計算シートを作成し、経営層にデータで説明しましょう。「人件費削減」だけでなく、「不良流出防止」「技能継承」など、定性的効果も含めて総合的に判断することが重要です。

AI品質管理の未来展望 2026年以降のトレンド予測

AI品質管理は今後どう進化していくのか。

2026年以降のトレンドを予測します。

生成AI/LLMの品質管理への応用

ChatGPTなどの大規模言語モデル(LLM) が品質管理にも応用され始めています。

具体的な活用例

不良原因の自動分析

不良品の画像と製造条件を入力すると、LLMが過去の類似事例から原因を推定

報告書の自動生成

品質検査結果から、分析レポートを自動作成

作業手順の最適化提案

製造データを分析し、品質向上のための改善案をLLMが提案

多言語対応

海外工場との品質情報共有をLLMが翻訳・要約

2026年の予測: LLMと画像認識AIを組み合わせた「マルチモーダルAI」が普及し、「この不良はなぜ発生したのか?」という質問に対してAIが根本原因と対策を自然言語で回答できるようになります。

2026年にはAIが単に検査するだけでなく、不良の根本原因を特定し、製造条件の最適化まで提案するシステムが登場すると予想されます。品質管理部門の役割は「検査」から「AI提案の検証と意思決定」にシフトするでしょう。

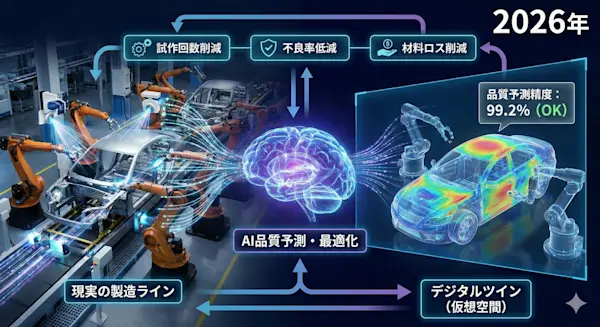

デジタルツイン×AIによる仮想品質検証

デジタルツイン(現実の製造ラインを仮想空間に再現する技術)とAIの組み合わせにより製品を作る前に品質を予測できるようになります。

仮想品質検証の仕組み

CADデータと製造条件をデジタルツインに入力

AIが過去の製造データから品質を予測

不良が予測される場合、製造条件を変更してシミュレーション

最適条件を見つけてから実際の製造を開始

期待される効果

試作回数の削減

新製品立ち上げ時の不良率低減

材料ロス削減

2026年の予測: 自動車・航空機などの高付加価値製品では、デジタルツイン上での仮想品質検証が標準プロセスとなり、実物を作る前に99%以上の精度で品質を予測できるようになります。

エッジAIの進化と現場での高速処理

エッジAI(カメラやセンサーに直接AI処理機能を搭載する技術)の進化により、クラウドにデータを送信せずに現場で瞬時に判定できるようになります。

エッジAIのメリット

処理速度の高速化(0.01秒以下での判定)

通信遅延ゼロ

データ外部送信不要(セキュリティ向上)

通信コスト削減

2026年の予測

エッジAIチップの性能向上により、カメラ1台で複数種類の検査を同時処理

価格低下により、中小企業でもエッジAIが導入可能に

5G通信と組み合わせた分散型AI品質管理システムが実用化

自律型品質管理システムの実現可能性

最終的なゴールは人間の介入なしにAIが自律的に品質を管理する「自律型品質管理システム」です。

実現のステップ

2024-2025年

AIが検査・判定を自動実行(人間が最終確認)

2026-2027年

AIが不良原因を分析し、対策案を提示(人間が承認)

2028-2030年

AIが製造条件を自動調整し、品質を最適化(人間は監視のみ)

実現に向けた課題

AIの判断ミスに対する責任の所在

法規制・品質規格(ISO等)への対応

人間の雇用への影響

💡未来展望: AI品質管理は「検査の自動化」から「品質の自律最適化」へと進化します。今から準備を始めることで、競合他社に先んじて次世代の品質管理体制を構築できます。

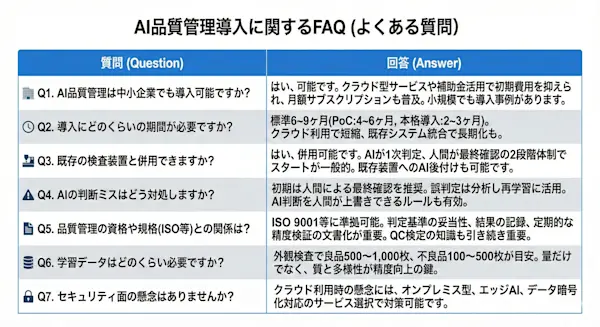

よくある質問(FAQ) AI品質管理の疑問を解決

AI品質管理に関して、よく寄せられる質問とその回答をまとめました。

Q1. AI品質管理は中小企業でも導入可能ですか?

A: はい、可能です。

近年はクラウド型のAIサービスが普及し、初期費用300万円程度から導入できるようになりました。

月額制のサブスクリプション型なら、初期投資をさらに抑えられます。

また、ものづくり補助金やIT導入補助金などの公的支援制度を活用すれば、実質的な負担を半分以下にできるケースもあります。

従業員50名規模の企業でも、1ラインから導入を始め、14ヶ月で投資回収を達成した事例があります。

Q2. 導入にどのくらいの期間が必要ですか?

A: 一般的に、課題整理からPoC完了までに4〜6ヶ月、本格導入に2〜3ヶ月、合計で6〜9ヶ月程度が標準的です。

ただし、既にデータが蓄積されている場合や、クラウド型のパッケージサービスを利用する場合は、3〜4ヶ月程度に短縮できます。

逆に、複数工程への展開や既存システムとの統合が必要な場合は、12ヶ月以上かかることもあります。

Q3. 既存の検査装置と併用できますか?

A: はい、併用可能です。

多くの企業では、まず「AIが1次判定→既存装置or人間が最終確認」という2段階体制でスタートします。

これにより、AIの精度を検証しながら段階的に自動化を進められます。

また、既存の画像検査装置にAI機能を後付けできる製品もあります。

完全に置き換える必要はなく、既存設備を活かしながらAIを導入できます。

Q4. AIの判断ミスはどう対処しますか?

A: AI導入初期は、必ず人間による最終確認を残すことを推奨します。

AIが誤判定した事例は記録し、定期的に分析して再学習に活用します。

また、「AIの判定に疑問がある場合は人間が上書きできる」という運用ルールを設定することで、誤判定による不良品流出を防止できます。

実際の運用では、精度95%以上を達成すれば、人間の確認作業は大幅に削減できます。

Q5. 品質管理の資格や規格(ISO等)との関係は?

A: AI品質管理システムも、ISO 9001などの品質マネジメントシステム規格に準拠した運用が可能です。

重要なのは、「AIの判定基準が妥当であること」「判定結果が記録・トレースできること」「定期的に精度検証を実施していること」を文書化することです。

QC検定などの品質管理資格の知識は、AI導入後も引き続き重要です。

AIは「ツール」であり、品質管理の考え方や手法は変わりません。

Q6. 学習データはどのくらい必要ですか?

A: 外観検査AIの場合、良品画像500〜1,000枚、不良品画像(種類ごとに)100〜500枚が目安です。

ただし、製品の複雑さや不良の種類数によって変動します。

シンプルな製品なら良品300枚、不良品50枚程度でも実用的な精度を達成できる場合もあります。

重要なのは「量」だけでなく「質」と「多様性」です。

さまざまな製造条件・照明条件でのデータを収集することで、少ないデータでも高精度を実現できます。

Q7. セキュリティ面の懸念はありませんか?

A: クラウド型AIサービスを利用する場合、製品画像がクラウドに送信されるため、機密性の高い製品では懸念があります。

この場合、以下の対策が有効です

(1)オンプレミス型(自社サーバー内で完結)のシステムを選択

(2)エッジAI(カメラ内で処理完結)を採用

(3)データ暗号化・匿名化機能を備えたクラウドサービスを選択

セキュリティ要件と費用のバランスを考慮して、最適な形態を選びましょう。

💡実践アクション: さらに詳しく知りたい場合は、AI品質管理ベンダーの無料相談会や、デモ機での実機検証(トライアル)を活用しましょう。

まとめ AI品質管理で製造現場の未来を切り拓く

本記事では品質管理へのAI活用について基礎知識から導入方法、最新トレンドまでを網羅的に解説しました。

重要ポイントのおさらい

AI品質管理とは: 機械学習・ディープラーニングを用いて、検査・分析・予測を自動化する技術 5つの導入メリット: 人手不足解消、ヒューマンエラー防止、精度向上、高速化、技能継承 4つの活用領域: 外観検査、異常検知、品質予測、データ分析 導入ステップ: 課題明確化→データ収集→PoC→本格導入→運用改善の5段階 投資回収期間: 多くの企業で12〜24ヶ月以内にROIを達成 中小企業でも導入可能: クラウド型+補助金活用で初期費用300万円から

製造業を取り巻く環境は厳しさを増しています。

人手不足、品質要求の高度化、グローバル競争の激化――。

こうした課題を乗り越えるには、AI活用による品質管理の革新が不可欠です。

今、行動を起こすべき理由

AIの精度は日々向上し、導入コストは低下しています

先行導入企業は既に大きな成果を上げています

補助金制度が充実している今が導入の好機です

ベテラン技能者の退職前に、技能をAI化できるラストチャンスかもしれません

「まだ早い」と様子見をしていると、競合他社に品質・コストで後れを取るリスクがあります。

まずは小さく始め、成功体験を積み重ねながら展開していくことをお勧めします。

AI品質管理の導入なら「Lion AI」にお任せください

品質管理へのAI導入を検討されているなら、Lion AIがサポートします。

Lion AIが選ばれる3つの理由

🔹 製造業に特化した豊富な実績 自動車部品、電子部品、食品、金属加工など、多様な業界での導入実績があります。お客様の製造現場の特性を理解した上で、最適なAIソリューションをご提案します。

🔹 初期費用を抑えたスモールスタート対応 「まず1ラインから試したい」という中小企業のニーズにも対応。クラウド型サービスで初期投資を抑え、効果を確認しながら段階的に展開できます。

🔹 導入後も安心の充実サポート PoC実施から本格導入、運用後の精度改善まで、一貫してサポート。AI専門エンジニアが、お客様の現場に寄り添い、確実に成果が出るまで伴走します。

まずは無料相談から 「自社の製品に適用できるか知りたい」「費用対効果を試算したい」などどんなご相談でもお気軽にお問い合わせください。

無料相談・資料請求: お問い合わせフォームよりご連絡ください

AI品質管理で、あなたの製造現場の未来を一緒に創りましょう。

関連記事

AI活用事例に関する関連記事は下記をご覧ください。

AI議事録作成ツールおすすめ15選!無料ツールの比較や選び方を徹底解説

AIコンテンツ作成で失敗しない活用法と具体的なツール、著作権の注意点

【徹底解説】社内ナレッジ×生成AIで組織変革|RAGの仕組みから失敗しない導入手順まで

Aso

AsoWONQ株式会社 システムエンジニア。

2024年12月にWONQ株式会社に入社。 入社後建築企業向け業務システムや塗装企業向けの基幹システムの構築など主にバックエンド側のシステム開発に従事。 現在はフロントエンドについて学習中。

プロフィール画像から分かる通り某対戦アクションゲームではカービィを使っている。